大陽日酸、セメントキルン排ガスからのCO2分離・回収実証試験のためのCO2液化設備設置

太平洋セメント「炭素循環型セメント製造プロセス技術開発」に技術協力

大陽日酸は、太平洋セメント株式会社が単独で採択された、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の「炭素循環型セメント製造プロセス技術開発」において、CO2液化工程で協力し、2022 年 2 月に CO2液化設備を設置した。

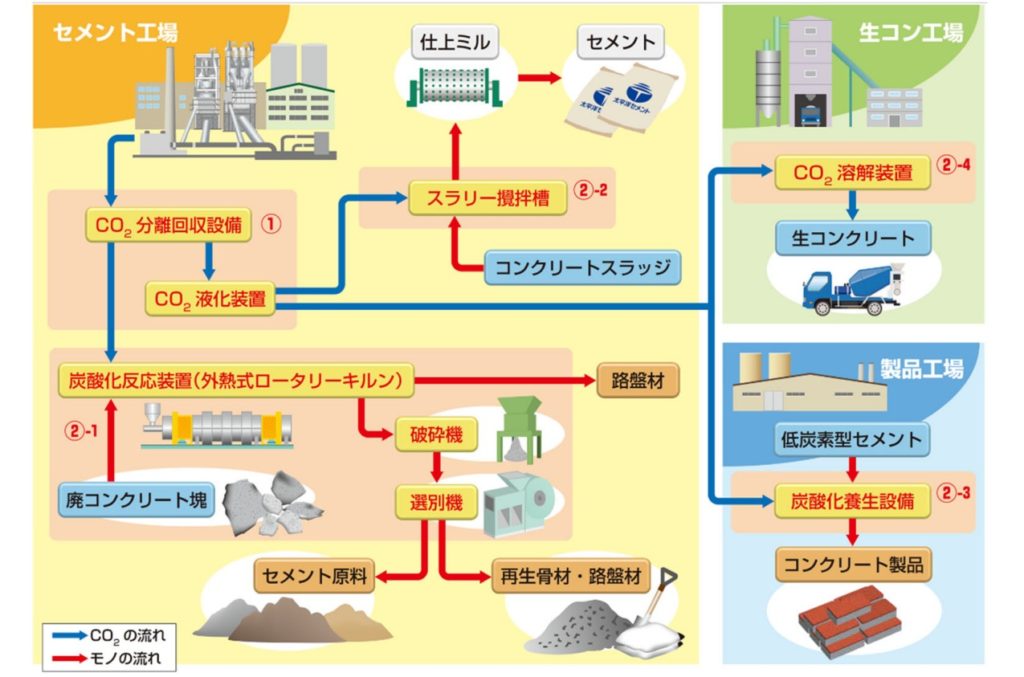

太平洋セメントが実施する「炭素環境型セメント製造プロセス技術開発」は、セメント製造工程で排出される CO2を再資源化し、セメント原料や土木資材として再利用する技術を開発するもので、セメント産業における革新的な脱炭素技術の創出に向けた技術開発とされる。

大陽日酸はこのプロジェクトで太平洋セメントが熊谷工場(埼玉県熊谷市)で進める、セメントキルン排ガスからの CO2分離・回収実証試験において、回収された CO2を液化する一連の工程についても技術協力を行い、CO2液化設備を設置した。

セメントキルン排ガスからの CO2分離・回収と有効利用の実証試験を開始

太平洋セメントは2月4日、NEDO採択の「炭素循環型セメント製造プロセス技術開発」の実証設備が完成し、セメントキルン排ガスからの CO2分離・回収と有効利用の実証試験を開始すると発表した。

今回の実証試験にあたり、セメント業界として国内最大規模の化学吸収法(アミン法)による CO2分離・回収設備と、その回収した CO2を再資源化する設備を太平洋セメント熊谷工場並びにグループ会社に設置。

実証試験では、これまでに開発したカーボンニュートラル関連技術の検証と、スケールアップに向けた課題を抽出することで社会実装可能な技術の確立を目指すとしている。

実証試験による開発技術

- セメントキルン排ガスからの CO2分離・回収(図①)

- 太平洋セメントは 2019 年より藤原工場で 20㎏-CO2/日の実証試験を実施。今回、その知見を踏まえて実機レベルでの展開を目指し、500倍相当の 10トン-CO2/日の CO2 分離・回収実証試験を実施する。

- CO2有効利用技術

- 廃コンクリートへの CO2固定化(図②-1)。外熱式ロータリーキルンを設置し、CO2 を廃コンクリートへ固定。また、破砕機・選別機によりカルシウム分を選択的に分離することで、再生骨材・路盤材や、セメント原料として再資源化する。

- コンクリートスラッジへの CO2固定化(図②-2)。生コン工場の排水処理工程で回収される固形物であるコンクリートスラッジにスラリー撹拌機を用いて CO2を固定し、セメント製造の最終工程である仕上ミルに添加する。

- コンクリート製品への CO2固定化(図②-3)。太平洋セメントが開発した CO2排出量が少ない低炭素型セメントを用い、さらに炭酸化養生設備により CO2を固定する。

- 生コンクリートへの CO2固定化(図②-4)。CO2溶解装置を利用して生コンクリート製造時に CO2を固定する。

太平洋セメントではセメント製造工程における CO2回収・カーボンリサイクル技術の創出は、セメント産業の将来につながる最重要課題であると同時に、成長戦略と位置付け、先に公表したプレヒーターでの CO2 分離・回収技術並びにメタネーション技術とあわせて、革新的な技術の開発により 2050年までにサプライチェーン全体としてのカーボンニュートラル実現に向けた取り組みを加速する。

関連ニュースリリース

- 「NEDO 課題設定型助成事業『炭素循環型セメント製造プロセス技術開発』に採択」https://www.taiheiyo-cement.co.jp/news/news/pdf/200618.pdf

- 「セメントキルン排ガスからの CO2 分離・回収実証試験のための設備設置について」https://www.taiheiyo-cement.co.jp/news/news/pdf/210421.pdf