大陽日酸、銅ナノ粒子を用いたパワーデバイス向け転写型接合シートを開発

独自開発の酸素燃焼による金属ナノ粒子の合成技術を応用

大陽日酸は、車載向けパワーデバイスの接合材として、銅ナノ粒子を用いた転写型接合シートの開発に成功した。

パワーデバイスは、電気自動車などの用途でインバーター等の電力変換器に用いられている半導体素子で、近年の世界的な電動化シフトの潮流もあって、電気自動車などの長距離航続のためにパワーデバイスの高性能化は大変重要となっている。

パワーデバイスの高性能化には、モジュールの小型化や高温動作が可能な SiC デバイスが期待されており、一部の車種ではすでに採用が進んでいる。

大陽日酸は、独自開発した酸素燃焼による金属ナノ粒子の合成技術(※1)を有し、本プロセスで合成した銅ナノ粒子(※2)は、粒子径 100nm 程度で、表層が亜酸化銅で被膜された粒子(乾粉)であって、従来の湿式プロセスで合成されたものとは異なり有機保護膜が無いため、焼結時のアウトガスが少なく、低温焼結が可能。

大陽日酸は、この銅ナノ粒子を粉末成形することでシート状に加工したパワーデバイス向けの接合シートを 2020 年に開発していた(※3)が、一方で、粉末成形型の接合シートは、硬くて脆い性質があり、ハンドリング時に欠けや割れが発生する懸念があった。

- ※1 2014 年1月 14 日付ニュースリリース「酸素燃焼による画期的な金属ナノ粒子合成技術を開発」

- ※2 2015 年1月 23 日付ニュースリリース「低温焼成可能な高純度銅ナノ粒子を開発」

- ※3 2020 年 1 月 28 日付ニュースリリース「銅ナノ粒子を用いたパワーデバイス向けシート状接合材開発」

銅ナノ粒子を用いた転写型接合シートの概要

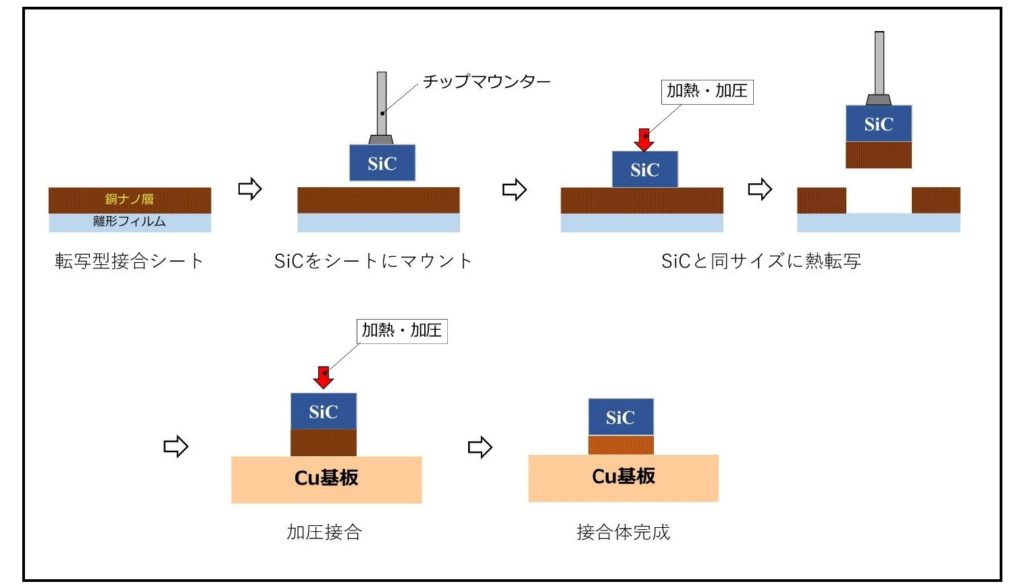

今回、離形フィルム基材に接合シートを形成し、その接合材上に、SiC などの被接合材をマウントし、加熱・加圧することで被接合材と同サイズに転写可能な銅ナノ粒子を用いた転写型接合シートを開発した。

本接合シートの特徴は以下のとおり。

- 柔軟性があり、大陽日酸開発品であった粉末成型の接合シートの課題であった欠けや割れの懸念がなくなる。

- 現在実用化されている銀系の焼結型接合材であるペースト状接合材は、被接合材の接合面にペーストを印刷し、予備乾燥を経て、加熱・加圧して接合していたのに対し、本接合材は、印刷の必要がない。

- ペーストとは異なり有機物の含有量が極めて少ないシート状であるため、予備乾燥も不要で、転写後はそのまま接合できることから、接合工程の大幅な簡素化が可能。

- 銅系の焼結型接合材では困難であった低温(250℃)での接合温度において、接合圧力 10 MPa、接合時間 5 分で高強度(せん断強度 70 MPa 以上)接合が可能。

今後の予定

今後、本接合材の実用化に向け、顧客 PR を進めるとともに顧客動向を踏まえながら展開を進めていく。

なお、本成果に関しては、2023 年 1 月 25 日(水)にパシフィコ横浜で開催される『第 29 回「エレクトロニクスにおけるマイクロ接合・実装技術」シンポジウム(mate2023)』にて口頭発表(A 会場、プログラム No.21)する。