年間150トンのCOを生成可能なCO2電解装置「C2One™」の実証運転を完了

水素不要で約100℃未満の低温反応、安価で安全なCO生成実現へ前進

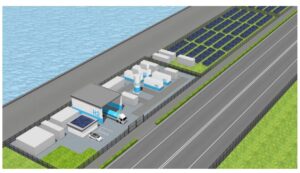

東芝エネルギーシステムズ(東芝ESS)と東芝は、工場などから排出される二酸化炭素(CO2)を電気分解して一酸化炭素(CO)に変換し、合成燃料や化学品など価値ある資源に再生するP2C(Power to Chemicals)の中核となるCO2電解技術について、社会実装規模と想定する年間150トンのCOを生成できるCO2電解装置「C2One™」のプロトタイプ機を開発し、本プロトタイプ機を用いた実証運転を2024年11月から東芝ESSの浜川崎工場(神奈川県川崎市)で実施した。

開発した「C2One™」のプロトタイプ機は、サイズがW 6.1m x L 2.4m x H 2.6mで20フィートコンテナに納まる(約15㎡)標準モジュール構成とし、需要に応じて増設可能。年間約250トンのCO2を処理でき、年間150トンのCOが生成可能としており、持続可能な航空燃料(SAF)で換算すると1BPD注1程度が製造できるCO量になる。CO生成量は定格の30%~100%まで需要に応じた生成ができる。また、100℃未満かつ低圧(0.2MPa)での低温・低圧条件でのCO2電解プロセスを採用し、還元材料としての水素も不要となることから、取り扱いが容易でより安全かつ低コストなCO生成が期待できる。

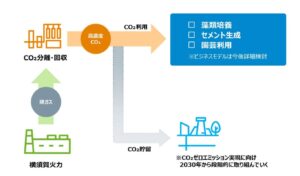

本プロトタイプ機を用いてCO2電解装置としての安全な動作に加え、想定通りのCOの生成ができるか、需要に応じた負荷が変動する運転に対応できるか、などの点を実証運転で確認。これらの実証を通じ、CO2電解装置の社会実装に向けた多くの知見を得て、評価を完了したとしている。東芝グループでは、実証の結果を踏まえ、同規模の「C2One™」の早期の社会実装を目指すとともに、さらなる大規模化を目指した開発も進め、P2Cの早期実用化に貢献する。

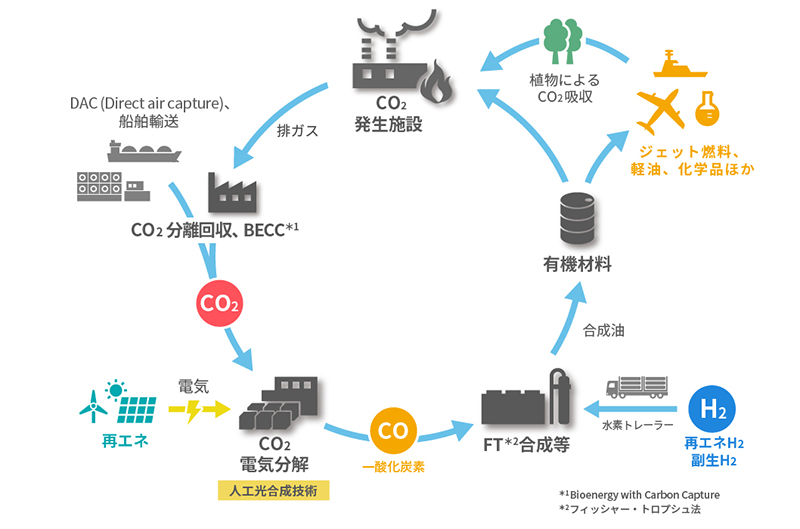

脱炭素社会の実現に向けては、工場などの産業部門におけるCO2排出量の削減が不可欠となる。特にCO2排出量が多い産業における削減は喫緊の課題となっており、それに対応できる技術として、再生可能エネルギーを用いてCO2を資源化するP2Cへの期待が高まっている。P2Cプロセスのうち、CO2の分離回収技術、COと水素を反応させるFT合成技術注2はすでに実用化されているが、CO2資源化サイクルの完成に必要なCO2をCOに還元する技術はまだ開発中であり、各国で実用化に向けた取り組みが進められていた。

東芝は、人工光合成技術を用いて、常温常圧に近い条件では水に溶けにくいCO2を気体状態のままCOへ直接電解できる三相界面制御触媒技術を開発し、2019年には世界最高レベルの変換速度でCO2からCOを生成することに成功した注3。一般的なCO2還元技術では、還元材料に大量の水素が必要となることに加え、CO生成に850℃程度の高温条件が必要となるため取り扱いが難しく、生成コストが高くなる。さらにCO2電解装置の中核部品であるセルスタックは、東芝ESSがこれまで製造してきた純水素燃料電池システム向けのスタックと構造が似ており、既存の製造技術と製造ラインの一部を活用することができる。

本実証は、東芝グループが環境省から委託を受けた「二酸化炭素の資源化を通じた炭素循環社会モデル構築促進事業(人工光合成技術を用いた電解による地域のCO2資源化検討事業)」で実施された。

注1 BPDはbarrel per dayの略。年間150トンのCOを全量SAFに変換した場合、1日1バレル相当のSAFを生成できる。

注2 フィッシャー・トロプシュ(FT)反応を用いたCOと水素から液状の炭化水素を合成する技術

注3 https://www.global.toshiba/jp/technology/corporate/rdc/rd/topics/19/1903-02.html