旭化成、川崎製造所でクリーン水素製造用アルカリ水電解システムの生産能力を拡大

新工場で電解用枠と電解用膜で年間2GW超の生産能力、既存の食塩電解プロセス向け設備と合わせ年間3GW超の生産能力を構築

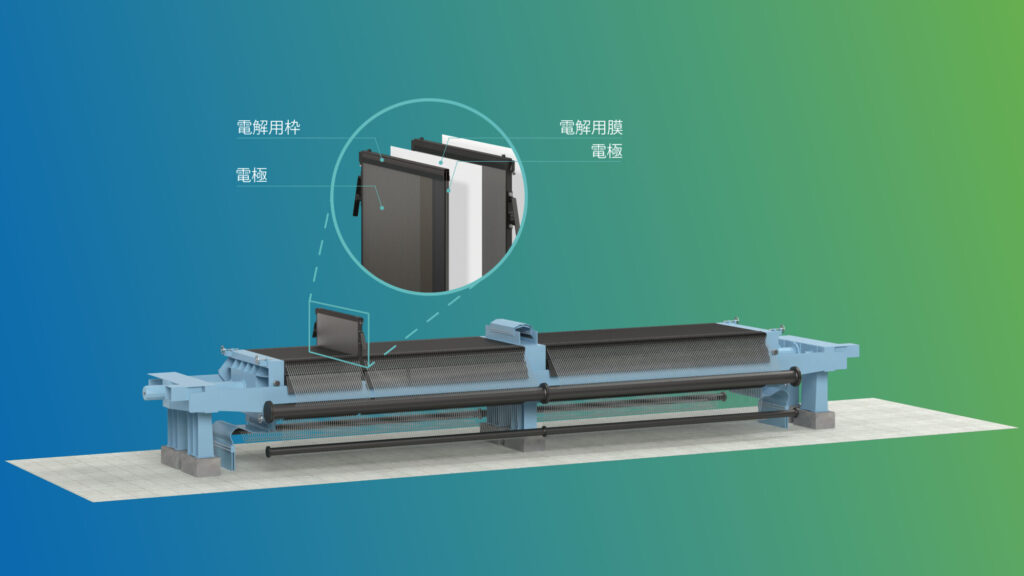

旭化成は、川崎製造所にクリーン水素※1製造に用いるアルカリ水電解システムと塩素・苛性ソーダ製造に用いるイオン交換膜法食塩電解プロセスの両事業に対応した電解用枠・電解用膜を併産できる新工場の建設計画を正式に決定した。本件は、2024年12月18日に経済産業省の「GX(グリーントランスフォーメーション)サプライチェーン構築支援事業※2」に採択※3されており、クリーン水素製造用水電解装置の国内製造サプライチェーンの先行構築を後押しする枠組みを活用する。

当初の計画通り、新工場は、電解用枠および電解用膜それぞれで年間2GW超の生産能力を備え、2028年度の稼働開始を予定する。これにより、既存の食塩電解プロセス向け設備と合わせて、年間3GW超の生産能力を構築する。

旭化成グループは『中期経営計画 2027 ~Trailblaze Together~』において、主要事業を「重点成長」「戦略的育成」「収益基盤維持・拡大」「収益改善・事業モデル転換」という位置づけにそれぞれ分類し、今後の資源配分方針を明確にした。水電解・食塩電解事業が含まれる「エナジー&インフラ」事業は、「戦略的育成」事業と位置づけられており、将来の成長ドライバーとして積極的に投資を行っていく方針。

同社は、1975年よりイオン交換膜法食塩電解事業を手掛けており、膜、電解槽、電極、運転技術、モニタリングシステムに至るまで、食塩電解に関する幅広い技術を有し、これらのすべてをワンストップで供給できるメーカーになる。50年にわたり塩素・苛性ソーダ等の基礎化学品の安定製造を支え、国内外の産業基盤の維持・発展に貢献しており、本事業は収益を支える重要な位置づけとして、今後もグローバル需要を背景に継続的な成長が見込まれる。

また、食塩電解で培った技術を基盤に、旭化成は、今後立ち上がりが見込まれるクリーン水素製造用の水電解装置市場においてキープレーヤーとなることを目指す。2010年より、アルカリ水電解システムの大型化・量産化を見据えた技術検証と事業性評価を継続的に進めており、2025年度からは本格的に事業化フェーズへと移行する。

このような背景から、新工場はクリーン水素製造用とともにイオン交換膜法食塩電解プロセス用の電解用枠・電解用膜を併産できる体制として建設し、収益基盤を維持・拡大しながら水素関連事業への先行投資を両立させる。水素社会形成を含めたGX推進を図る経済産業省と最大限に連携し、本プロジェクト推進を通じて同社が水電解分野でのリーディングサプライヤーとなることで、国内外のクリーン水素供給基盤と我が国の水素分野での産業競争力の強化に貢献するとしている。

新工場の概要

- 所在地:旭化成株式会社 川崎製造所(神奈川県川崎市)

- 生産品目:水電解・食塩電解用の電解用枠・電解用膜

- 生産能力:2GW超

- 投資額:約310 億円(うち最大1/3は「GXサプライチェーン構築支援事業」補助金。この本計画は設計内容の精査を継続しているため、上記投資額は変動の可能性がある)

- スケジュール:2028年度竣工・生産開始予定

川崎製造所の将来構想に向けて

今回新工場を設立する川崎製造所は、2025年5月にメタクリル酸メチル(MMA) モノマー等の事業撤退を発表するなど、経営資源の再配分による構造転換を行っている。今後は、既存事業の高付加価値化を推進するとともに、水電解・食塩電解事業の重要拠点として経営資源を集中し、食塩電解と水電解を両輪とすることで、柔軟かつ強靭な供給体制の構築と資本効率の向上を図る。

※1 クリーン水素:再生可能エネルギーを活用し、水の電気分解で製造される“グリーン水素”をはじめ、CO₂排出削減に寄与する低炭素エネルギー由来の水素を総称したもの。

※2 GXサプライチェーン構築支援事業HP:https://gx-supplychain.jp/

※3 2024年12月18日プレスリリース:https://www.asahi-kasei.com/jp/news/2024/ze241218_2.html