昭和電工川崎事業所が使用済みプラスチックから製造する「低炭素アンモニア」、CO2排出量80%強削減を確認

国内で唯一、第三者機関の裏付けのある環境性能に優れたアンモニア

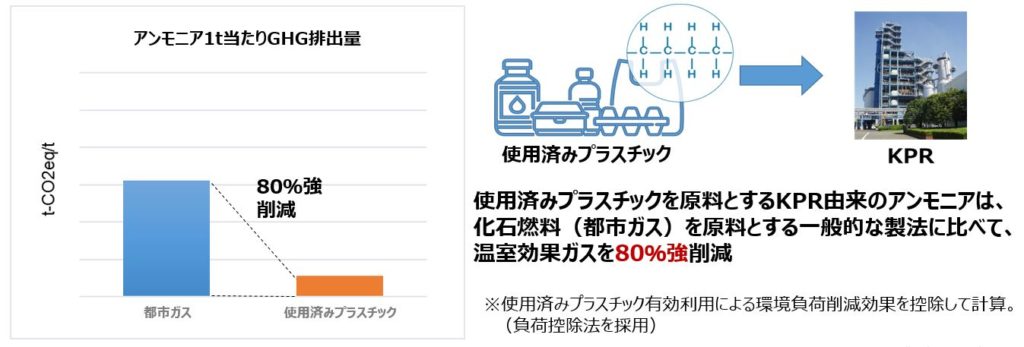

昭和電工は川崎事業所(神奈川県川崎市)が使用済みプラスチックを原料に製造している「低炭素アンモニア」が、化石燃料を原料にしたアンモニアと比べて、製造過程で排出されるCO2などの温室効果ガス(GHG)が80%強削減されていることを確認した。昭和電工が実施したCO2排出量計算プロセスは第三者機関(一般社団法人日本LCA推進機構:LCAF)によってISO (世界標準化機構)基準に適合していることが認められ、使用済みプラスチックを原料に製造している同社製の低炭素アンモニアは国内で唯一、第三者機関の裏付けのある環境性能に非常に優れたアンモニアであることが確認できた。

「プラスチック資源循環」と「脱炭素」の両方に貢献する

アンモニアは燃焼時にCO2を排出しない新時代の燃料として、また水素のエネルギーキャリアとして期待され、脱炭素社会へ向けた需要拡大が見込まれている。しかし、化石燃料を使った従来の製法では、製造過程で大量のCO2が排出されることが大きな課題となっていた。

こうしたなか、昭和電工製の低炭素アンモニアは、使用済みプラスチックを原料とするだけでなく、製造過程でも化石燃料や化石燃料由来のエネルギーを使わないことで「CO2排出80%強削減」を実現している。循環型社会に対応し、かつ脱炭素社会への貢献が期待される環境性能の非常に優れたアンモニアであることがLCAFの裏付けにより確認された。

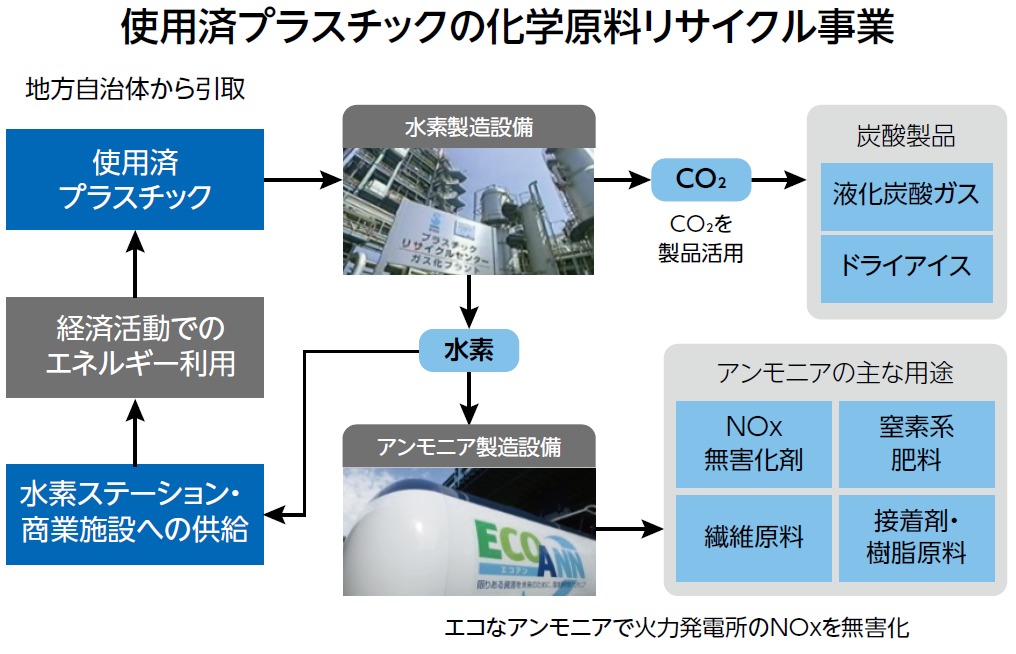

世界で唯一、ガス化ケミカルリサイクルプラントを長期安定運転、CO2はドライアイスや炭酸飲料に再利用

昭和電工は、1930年に肥料の原料用として国産アンモニアの製造をスタートさせた。2003年からは、使用済みプラスチックをアンモニアなどの化学品原料にリサイクルする「プラスチックケミカルリサイクル事業」(同社では「川崎プラスチックリサイクル(KPR)」と呼称)に取り組んできた。2015年にはKPRで使用される低炭素水素を原料の一部に使用した昭和電工のアンモニアは、製造プロセスとして世界で初めてエコマークを取得し、「エコアン®(ECOANN®)」と呼んでいる。

今回、「CO2が排出量80強%削減」が確認された環境性能に非常に優れたアンモニアとは、このKPR由来のアンモニアのことを指す。

KPRでは、家庭や企業からゴミとして排出される使用済みプラスチックを原料に、高温でガス化し分子レベルまで分解して水素とCO2を取り出している(ガス化ケミカルリサイクル)。運転中に化石燃料をまったく使わないため、熱交換率は100%。ここで取り出された水素は主に低炭素アンモニア「エコアン®」の原料になり、一方のCO2は大気中に放出することなくグループ会社の昭和電工ガスプロダクツ株式会社においてドライアイスや炭酸飲料、医療用炭酸ガス向けの原料に使用するなど、資源循環を実現している。

なお、ガス化ケミカルリサイクルプラントを20年近く長期にわたって安定運転しているのは、KPRが世界で唯一としている。

使用済みプラスチックリサイクル累計100万トンを達成、数々のアワードを受賞

KPRにおけるプラスチックリサイクルの処理量は1日約200トン、年間約6万トンになり、2022年1月には累計100万トンを達成した。

こうした取り組みは2015年から環境省の「地域循環型水素地産地消モデル実証事業」に採択され、さらに2016年の「エコマークアワード銀賞」受賞、2020年の「地球環境大賞 日本経済団体連合会会長賞」「グリーン購入大賞 大賞・経済産業大臣賞」受賞など、高く評価、期待されている。

化石燃料をまったく使わない使用済プラスチック由来のみを使用したアンモニア製造を目指して

現在昭和電工では、使用済みプラスチック由来の低炭素水素を50%、化石燃料(都市ガス)由来の水素を50%の割合で使用してアンモニアを製造している。将来的には化石燃料をまったく使わない、使用済みプラスチック100%使用による低炭素アンモニアの製造を目指している。同社はケミカルリサイクルとプラスチック資源循環のため、世界で唯一のエコロジーな化学品を安定的に提供することにより、脱炭素社会に貢献するとしている。