大陽日酸、銅ナノ粒子のパワーデバイス向けシート状接合材を開発

大陽日酸は、SiC や GaN などの次世代パワーデバイスの接合材として高強度かつ高信頼を実現できる銅ナノ粒子を用いたシート状の接合材の開発に成功した。

大陽日酸は酸素燃焼技術を利用して、粒子径 100 nm 程度で表面が数 nm 程度の亜酸化層で覆われている銅ナノ粒子を乾式で大量製造できる技術を保有し、本プロセスで合成された粒子は還元雰囲気下において 150℃での低温焼成が可能となる。

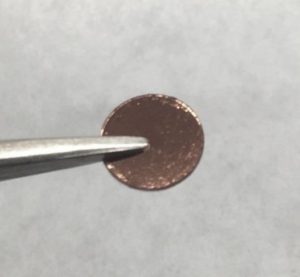

この方法で合成されたバインダーレスの銅ナノ粒子を用いて、少量の還元剤の添加および接合層の構造を最適化することで、水素などの還元性ガスを加えることなく、窒素雰囲気中で予備乾燥なしに接合することができ、高い接合強度と優れた信頼性を併せ持つシート状接合材(=写真)の開発に成功した。本接合材を用いて、SiC と銅板を接合したサンプルは、1000 回を超えるヒートサイクル試験においても界面剥離が見られず、高い信頼性が確保されていることが確認できた。

パワーデバイスは、電気自動車やハイブリッド車などの用途でインバーターやコンバーターなどの電力変換器に用いられている半導体素子。パワーデバイスの高効率化にはモジュールの小型化と利用温度の上限を高めて出力パワー密度を高める必要がある。しかし、現在主流である Si パワーデバイスでは動作温度が150℃であり、耐熱性の問題でモジュールの小型化の限界にきている。

一方でSiC や GaN などのデバイス材料は200℃以上での動作が可能とされ、Si パワーデバイス代替として期待されているが、従来の Si パワーデバイスにおける電子部品の接合材として、広く用いられているはんだ系の材料は、耐熱性に乏しく、高温環境での使用が見込まれる SiC パワーデバイス向けには不向きで、高温動作に耐えられる接合材が必要とされていた。

SiC などのパワーデバイス向け接合材としては、金属ナノ粒子が代替候補材として注目されており、イオンマイグレーション(湿度が多い環境で電圧を印加した場合、電極間をイオン化した金属が移動し短絡が生じる)耐性や製造コストの観点で特に銅ナノ粒子が期待されている。金属ナノ粒子接合材は、一般的にはペースト状だが、溶媒除去のために予備乾燥工程が必要であったり、ナノ粒子を焼結させる際にバインダーの熱分解除去により発生するガスが接合層にボイドやクラックを形成するリスクを抱えているため、高い接合強度の維持と、信頼性の確保が課題だった。