昭和電工と日本製鉄が国立大学6校と連携、工場排出ガスに含まれる低濃度CO2の分離回収技術開発を本格始動

「構造柔軟型PCP」を低圧・低濃度CO2排出ガスからのCO2分離回収に適用

昭和電工と日本製鉄、および6つの国立大学(大分大学、大阪大学、京都大学、千葉大学、名古屋大学、北海道大学)が共同して進める事業(以下、本事業)*1が、国立研究開発法人 新エネルギー・産業技術総合開発機構(以下、「NEDO」)の「グリーンイノベーション基金事業」*2に採択され、10月より技術開発を本格始動した。

本事業は、両社および大学が持つ技術を使って、低圧・低濃度(大気圧・CO2濃度10%以下)の排出ガスから効率的にCO2を分離・回収するもので、1トンあたり2,000円台という画期的な低コスト実現をターゲットに、2030年代後半の社会実装を目標にしている。さらに昭和電工は、回収したCO2を化学品の原料として再利用し販売するまでのビジネスモデルの構築を目指す。

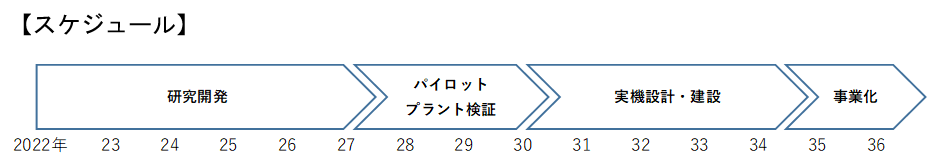

本事業の研究開発期間は2022年度から2030年度までの9年間で、事業総額約84億円を予定。

石油化学コンビナート、製鉄所等の工場から排出される低圧・低濃度(大気圧・CO2濃度10%以下)の排出ガスは、石炭火力発電等で排出される高圧でCO2濃度が高いガスに比べて、①CO2を選択的に分離することが難しい、②分離するのに多量のエネルギーを消費してしまう、といった大きな課題があり、CO2分離回収技術の社会実装は大きくは進んでいない。

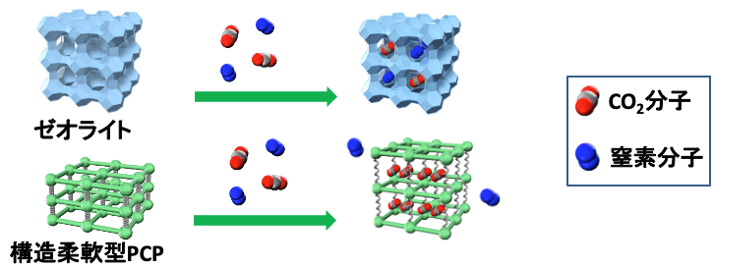

今回の研究開発では、既存の多孔体材料(ゼオライト、活性炭等)とは全く異なる「構造柔軟型PCP*3」を低圧・低濃度CO2排出ガスからのCO2分離回収に適用し、上記の課題を抜本的に解決することを狙う新たなチャレンジとなる。ゼオライトは、剛直なナノレベルの細孔にガス分子が取り込まれるのに対し、構造柔軟型PCPは、材料の構造が柔軟に変化してCO2分子を取り込み、複合体(包接体)を形成する。複合体を安定して作りうるCO2分子のみが取り込まれるため、CO2の高い選択性が期待されている。

この新しい材料を利用した革新的なCO2分離技術の社会実装のために、昭和電工と日本製鉄は、それぞれが独自に開発してきた分離剤の技術を融合させ、低コストかつ分離時のエネルギー消費量を抑え、排出ガスから低濃度CO2を効率的に分離する革新的な分離剤の開発とその社会実装に取り組む。さらに大分大学、大阪大学、京都大学、千葉大学、名古屋大学、北海道大学との連携による共創を通じて、早期の実現を目指す。

【具体的な取り組み】

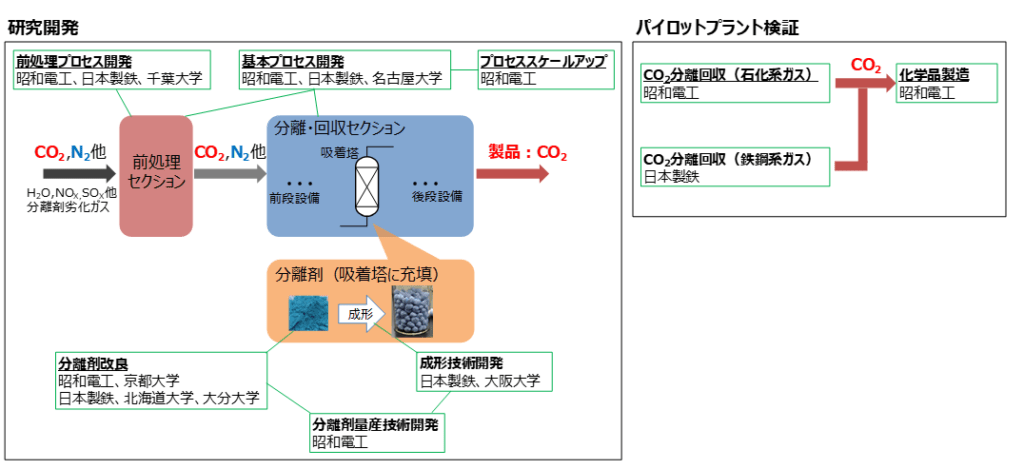

①分離剤改良 (昭和電工、日本製鉄、大分大学、京都大学、北海道大学):分離剤特性(吸着圧、吸着量)の改善。

②プロセス開発

②-1成形技術検討 (日本製鉄、大阪大学大学院工学研究科):分離剤の最適な形状への成形方法の開発(賦形技術開発)を行う。

②-2ガス前処理プロセス開発 (昭和電工、日本製鉄、千葉大学):排出源により含まれる成分が違うことから、両社それぞれで分離剤の劣化を促進する不純物の除去プロセスの開発・設計を行い、効率的なCO2分離を図る。

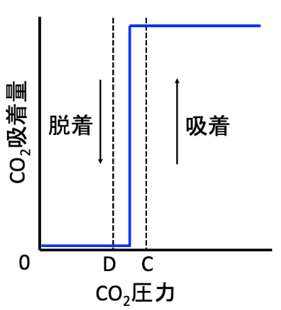

②-3基本プロセス開発(昭和電工、日本製鉄、名古屋大学):構造柔軟型PCPの特殊なCO2分離挙動(ゲート挙動)に合わせたプロセス(装置形状、運転条件)最適化を図る。

②-4プロセススケールアップ(昭和電工):ラボレベルの基本プロセスを元に、プロセススケールアップ検討・パイロットプラントの設計(装置、運転条件)を行う。

③分離剤量産技術の開発(昭和電工)

将来的に数十〜数百トン/年の分離剤(PCP粉体、成形体(賦形体))生産のための量産技術検討を行う。

④CO2分離パイロットプラント建設・パイロットプラント検証(昭和電工、日本製鉄)

石化系の排ガスを用いた検証は昭和電工大分コンビナートで、鉄鋼系の排ガスを用いた検証は日本製鉄九州製鉄所大分地区それぞれ行います。両社ともに生産性・選択性・回収率・分離剤寿命・製品品質を検証し、前処理工程と分離プロセスの経済性も評価します。

⑤化学品製造パイロットプラント検証(昭和電工)

石化系、鉄鋼系それぞれで回収したCO2を原料とする化学品製造について、昭和電工大分コンビナート内にパイロットプラントを建設し、実ガスでの化学品製造検証と経済性評価を実施。

参考)NEDO発表資料

- *1)正式名は「工場排ガス等からの中小規模CO2分離回収技術開発・実証/革新的分離剤による低濃度CO2分離システムの開発」で採択は2022年5月。

- *2)正式名は「グリーンイノベーション基金事業/CO2の分離回収等技術開発プロジェクト」。

- *3)多孔性配位高分子(PCP:Porous Coordination Polymer)