大陽日酸、酸素噴流をスイングし高効率化と低 NOx 化を達成する酸素富化技術「Innova-JetⓇ OxLance」を開発

自励振動現象を応用したガラス溶解炉向けランス

大陽日酸は、流体の自励振動現象を応用して酸素噴流をスイングさせる事で、ガラス製造プロセスの溶解炉における高効率化および低 NOx 化を達成する酸素富化技術「Innova-JetⓇ OxLance」を開発した。

瓶ガラスの製造プロセスで、ガラス原料の熔融を行う溶解炉は、10~15 年に渡る設備のライフサイクルにおいて炉内の燃焼効率が次第に悪化し、製品の生産能力が低下する。 そこで、酸素を炉内に導入し酸素富化燃焼を行うことで、燃焼効率の改善ならびに生産能力の維持が図られてきた。

一方で溶解炉では、排出ガス中の NOx の許容濃度が厳しく制限される。一般に NOx 発生量と炉内雰囲気温度とは相関があり、火炎が高温化する酸素富化燃焼では NOx 発生量が増加しやすい傾向がある。そのため通常の酸素富化燃焼では、溶解炉への適用例が限定されるという課題があった。今回、大陽日酸はこの課題を解決する、自励振動現象を応用したガラス溶解炉向けの酸素富化技術「Innova-JetⓇ OxLance」を開発したもの。

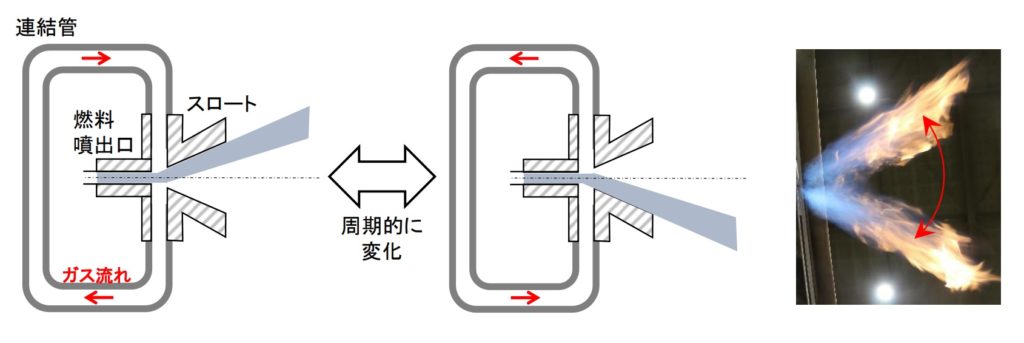

自励振動現象とは、ノズルから噴出する流体の流れが近傍の壁面に沿って流れる「コアンダ効果」と呼ばれる流体現象を応用した技術。この現象をランスに応用することで噴流の向きを周期的に変化させることができ、加熱できる領域を拡大することが可能となる。また、「Innova-JetⓇ OxLance」は機械的な駆動部を必要としないためシンプルな構造であり、メンテナンス性にも優れる。

大陽日酸では、この自励振動現象を利用した、酸素富化バーナ「Innova-JetⓇ Swing」を商品化し、既に製鋼プロセスのタンディッシュ予熱用途で多数の導入実績がある。開発した自励振動酸素富化技術は「Innova-JetⓇ Swing」の実績で得られた、様々なノウハウを組み入れるとともに、ガラス溶解炉の酸素富化燃焼に適用させるため、さらに次の開発を行った。

- 設置スペースの限られるガラス溶解炉に向けて機器を小型化

- 火炎のスイング周期を最適化する事で、NOx 排出量を最小化

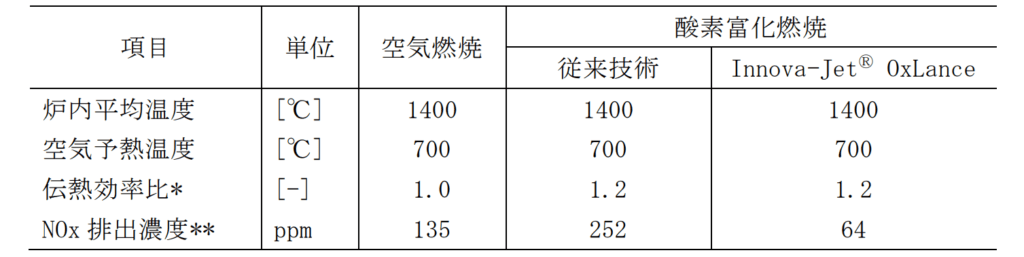

この結果、スイング噴流を利用した広範囲均一加熱性能により、空気燃焼と比較し伝熱効率の向上を図りつつ、従来の酸素富化燃焼と比較し NOx 排出量を 1/4 以下に削減に成功している。

「Innova-JetⓇ OxLance」は、ガラス製造プロセスにおけるガラス溶解炉の加熱に適用される。ガラス溶解炉は、ガラス製造工程において原料の熔解を行う設備で、ガラス溶解炉の構造は内部の熔解室は耐火壁で構成され、側部にはポートと呼ばれる一対の噴出口が設けられる。交番燃焼により各ポートから交互に高温予熱空気が噴出し、これが燃料と混合し火炎を形成することで、内部のガラス原料を熔融・加熱する。

この特徴的な構造と運転方法により、炉内には複雑なガス流れが形成されるため、ランスの設置位置やスイング噴流の角度を最適化する必要がある。この課題を解決しつつ、伝熱効率の向上と NOx 排出量の低減を達成するために、大陽日酸ではガラス溶解炉の交番燃焼を再現した試験炉を用いて、「Innova-JetⓇ OxLance」の性能に関する検証試験を行った。

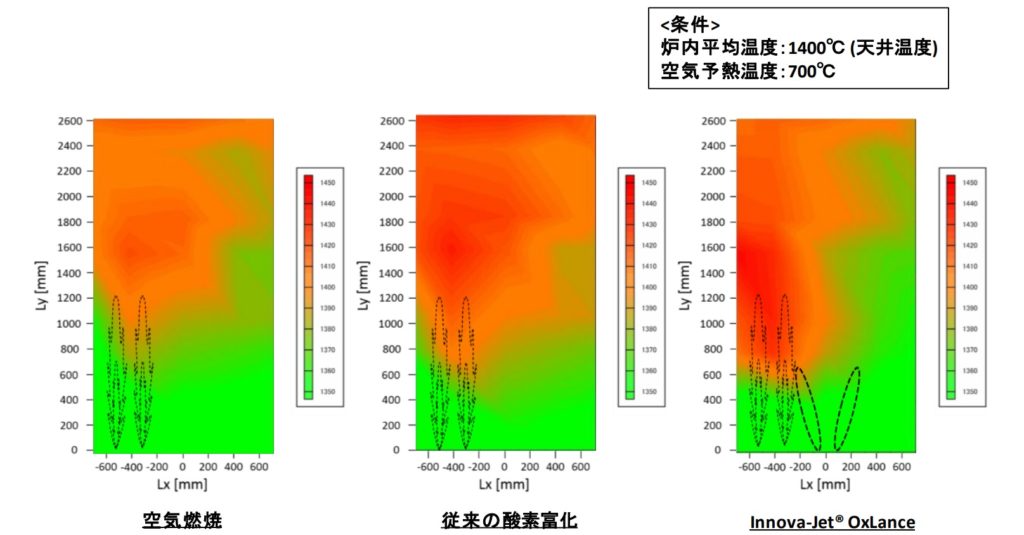

ガラス溶解炉で用いられるエンドポート炉を模擬した試験炉の温度分布を測定した結果、図2に示す通り、従来の空気燃焼より下面を高温化できることを確認。また、炉内下面への伝熱効率を評価した結果、従来の空気燃焼と比較し伝熱効率を向上できることを確認した(表1)。さらに、試験炉における排気ガスを評価した結果、従来の酸素富化燃焼と比較して「Innova-JetⓇ OxLance」では、NOx 排出量を約 1/4 に削減できることを確認した(表1)。

大陽日酸ではこれまでに、ガラスの熔解工程向けに全酸素燃焼や酸素バーナブースティ ング等の技術提案を行い、生産性向上や省エネルギーを実現してきた。「Innova-JetⓇ OxLance」は、さらなる省エネルギー化、CO2削減に貢献できるガラス溶解炉向けのアプリケーションであり、ガラス熔解プロセスにおける高効率な酸素燃焼技術としての展開が期待できる。

また、本技術は、鉄鋼分野の加熱炉や、非鉄分野で用いられる溶解炉等でも、酸素富化 による省エネルギー、効率改善の効果が見込まれる。今後は本技術を、省エネルギーや CO2 排出量削減に貢献する技術として、様々な産業分野の工業炉を中心に展開を進めるとしている。