大陽日酸の先端半導体プロセス向け材料ガス、半導体製造工場の生産性向上ソリューション

「SEMICON Japan 2025」で固体プリカーサー「MoO2Cl2(Molybdenum dichloride dioxide)」の製造・販売開始を発表

大陽日酸は2025年12月17日~19日の3日間、東京ビッグサイトで開催されたマイクロエレクトロニクス製造サプライチェーンの国際展示会「SEMICON Japan 2025」へ出展し、先端半導体の製造プロセスに特化した半導体材料ガスや半導体製造工場向けの機器製品の紹介を行った。13年ぶりの出展となった前回展のブースから展示小間数を倍増し、グループ会社の日酸TANAKAとの共同ブースでシリンダーの自動搬送ロボット「Cdrive」によるデモンストレーション、特殊ガス製品の鉄道輸送(モーダルシフト)のジオラマ展示、先端半導体向け個体プリカーサーや半導体材料ガスのプレゼンテーションを実施した。

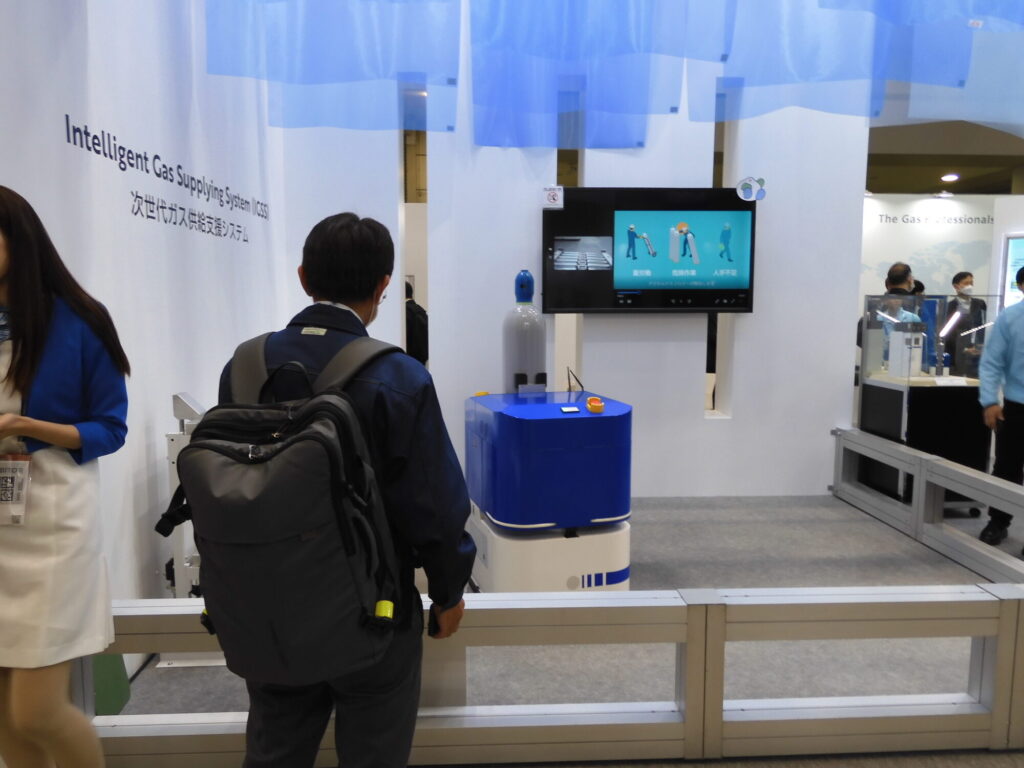

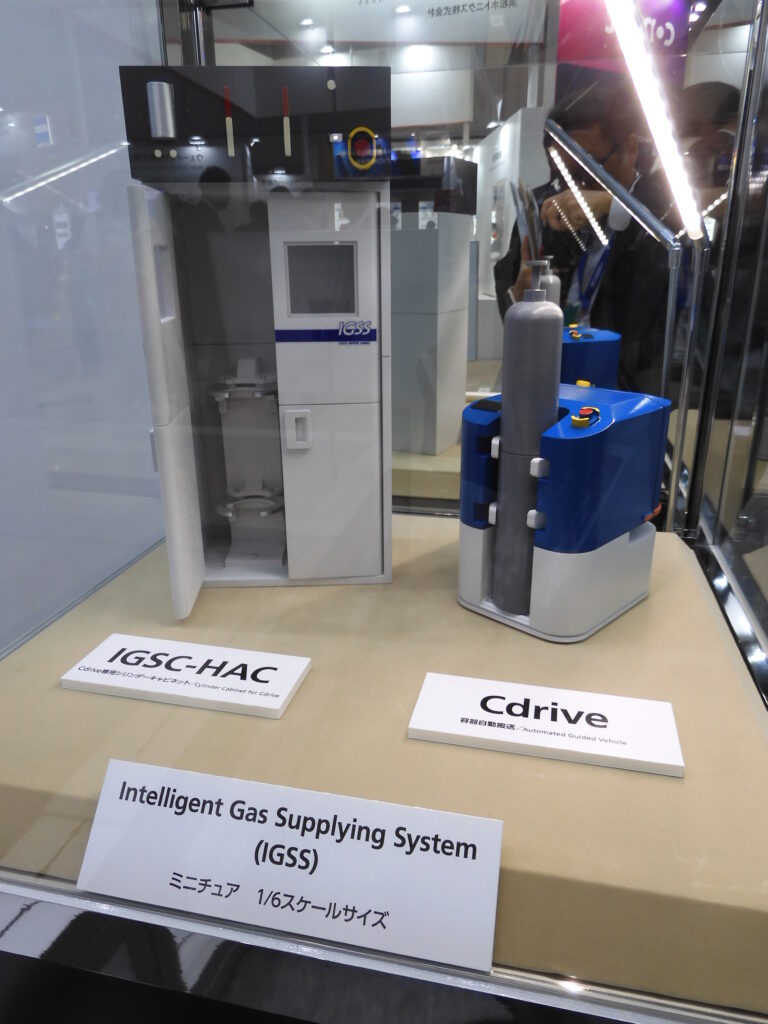

半導体製造工場の生産性向上ソリューション「Intelligent Gas Supplying System(IGSS)」

「Intelligent Gas Supplying System(IGSS)」は、半導体製造工場でのガス容器運搬や容器管理など、供給現場での課題を大陽日酸が持つガスハンドリングのノウハウとデジタルテクノロジーを駆使して解決するもの。容器搬送の「Cdrive」、容器管理DB「LUMsystem」、日常点検RPA「Ceyes」、ガス監視システム「TELEOS-i」、オペレーションレコーダー「Crecorder」などの機能をタブレット端末上で統合したシステムで構成される。本システムの機能の1つとなる「Cdrive」は、最大 100kg あるガス容器を容器保管庫からガス消費設備まで搬送し、シリンダーキャビネット内で容器の出し入れを自動でおこなう、省力化に寄与した自動搬送ロボット。

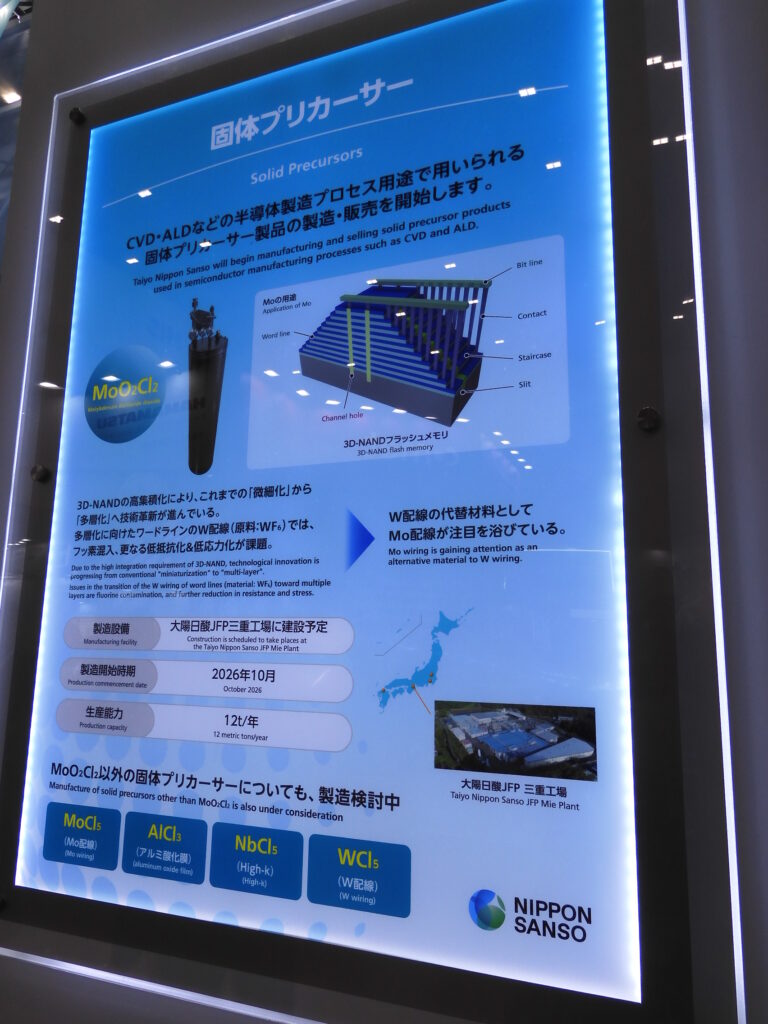

固体プリカーサー「MoO2Cl2(Molybdenum dichloride dioxide)」の製造・販売を開始

CVD・ALDなど半導体製造プロセス用途で使用される固体プリカーサーとしてMoO2Cl2(Molybdenum dichloride dioxide)の製造設備を新たに大陽日酸JFP三重工場に建設し、2026年10月に製造を開始、生産能力12t/年を予定する。3D-NANDメモリの高集積化において「微細化」から「多層化」が進む中、原料をWF6とするW配線(W:タングステン)ではフッ素混入や更なる低抵抗化、低応力化が課題であるとされ、W配線の代替材料としてMo配線(Mo:モリブデン)が注目されている。また、MoO2Cl2以外にもMoCl5、AlCl3、NbCl5、WCl5などの固体プリカーサー製造も検討を進める。

RASIRC製 無水ヒドラジン供給ソース「BRUTE-Hydrazine」、過酸化水素供給ソース「BRUTE Peroxide」

「BRUTE-Hydrazine」は、液体無水ヒドラジンと安定剤となるRASIRC社独自の有機溶媒を混合することによって安全性を向上させた液体材料ソース。ヒドラジンは容器ヘッドスペースに気化し、キャリアガスまたは真空搬送によってユースポイントまで供給される。

ヒドラジンは一般的な窒化源であるアンモニアと比較し、反応性が高いため、成膜プロセスの低温化だけでなく、成膜レートや電気特性の向上が確認されている。また、適応プロセスとしては成膜時の窒化源としてだけでなく、優れた還元性を活かし、表面クリーニングや膜改質等への応用も期待できる。

「BRUTE Peroxide」は、高濃度の過酸化水素をRASIRC社独自開発の固体吸着材へ含侵させることによって、供給濃度の安定性や安全性を向上させた過酸化水素供給ソース。半導体製造用に市販されている過酸化水素水溶液を用いたバブリング供給は、わずか数十ppmほどの供給濃度しか得られないが、「BRUTE Peroxide」はその100倍以上の高濃度で過酸化水素の供給が可能で、ステンレス製容器に充填されているため成膜装置への接続が容易で取り扱いやすく、研究開発用途や少量生産工程に適する。また、従来の「Peroxidizer」と比べ低水分濃度の過酸化水素を成膜装置へ供給可能。

過酸化水素は一般的な酸化源である水と比較して特に低温での酸化力が強く、オゾンガスに比べ成膜時の下地層への影響が少ない、という特性が確認されている。成膜プロセスの低温化だけでなく、表面クリーニングや膜改質等に有望な酸化剤として期待されている。

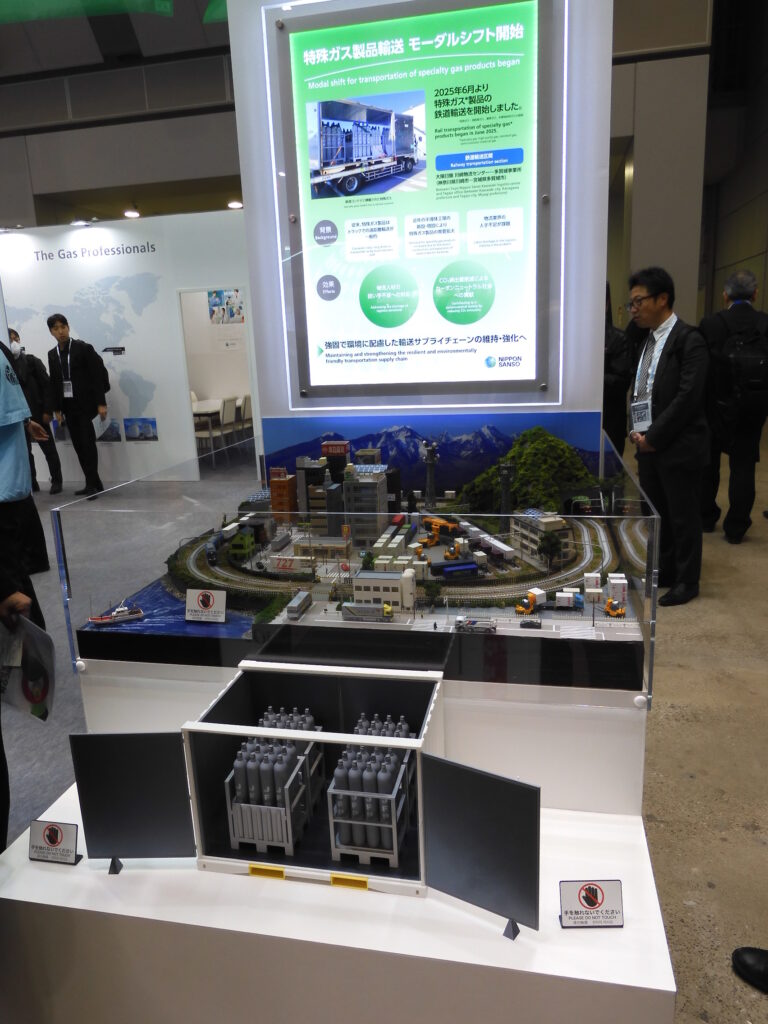

日本通運と共同で特殊ガス製品輸送のモーダルシフト

大陽日酸と NIPPON EXPRESS ホールディングスのグループ会社、日本通運は、共同で2025年6月から神奈川県川崎市 ~宮城県多賀城市間の特殊ガス製品の鉄道輸送を開始した。物流人材の担い手不足への対応と、カーボンニュートラル社会の実現を図り、強固で環境に配慮した輸送サプライチェーンの維持・強化を目指す。

輸送対象となる特殊ガス製品は、大陽日酸グループの大陽日酸JFPが製造し、各地にトラックで遠距離を輸送しているが、近年の半導体工場の新設・増設により、特殊ガス製品の需要拡大が見込まれ、輸送能力の増強が課題となっていた。モーダルシフトの取り組みにより、従来の輸送網に鉄道を加えることで、大陽日酸の特殊ガス製品における輸送能力は大幅に向上する見通し。

さらに、鉄道へのモーダルシフトは温室効果ガスの排出抑制にも効果的とされ、鉄道輸送による温室効果ガス排出量は、同一区間のトラック輸送の1/10で、顧客の「スコープ3」(サプライチェーン全体の温室効果ガス排出量)削減対応にも寄与する。

燃焼式排ガス処理装置

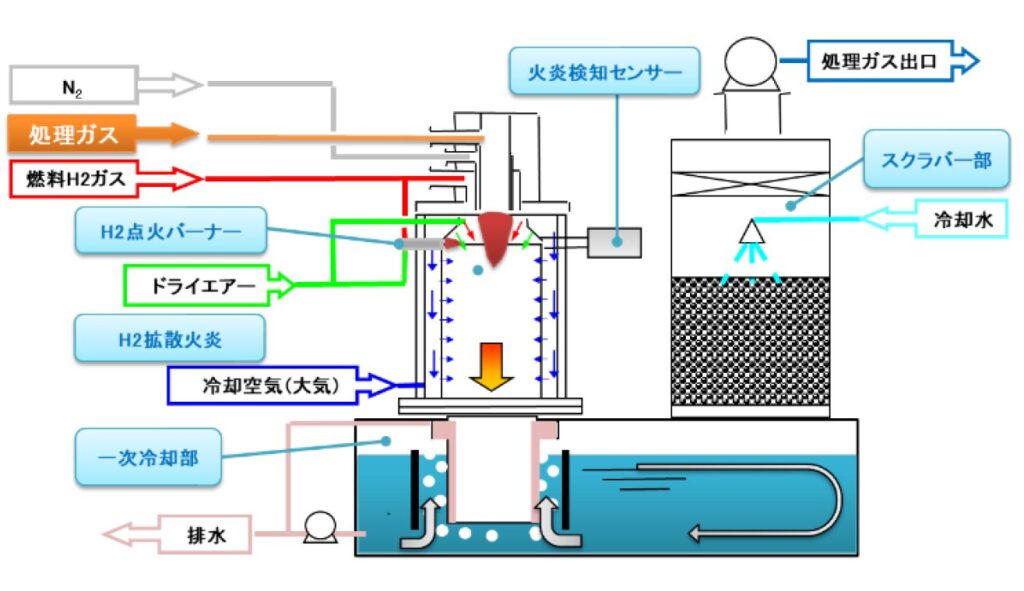

半導体製造に使用されるガスの多くは、可燃性、自燃性、腐食性、毒性などの特性を持ち、GWP(地球温暖化係数)が高いPFCガスもある。排ガス処理装(除害装置)は、これらのガスを安全かつ確実に無害化処理する設備。燃焼式排ガス処理装置は、バーナーで燃焼させることにより排ガスを処理する装置で、空冷燃焼式、水冷燃焼式、小型燃焼式などの装置がある。

大陽日酸はGaN-MOCVD装置のメーカーでもあり、その付帯設備となる燃焼式排ガス処理装置「Hercules Burner」を上市している。この装置は燃料がH2ガスのみで、プロセス排気ガス中のH2ガスを効率的に燃焼することで、NH3ガスを無害化する。この技術を従来の化石燃料を用いた水冷燃焼式排ガス処理装置「Blisters Burner」に活用したのが、「Blisters Burner H2」になる。

装置構成は、バーナー部、一次冷却部、二次冷却部(スクラバー部)より構成され(図1)、半導体製造装置から排出されたガスはバーナー部へ導入され、加熱分解される。バーナー内部は部材の腐食防止及び二次生成物である粉体の付着を防止するための、冷却空気を供給しており、連続稼働に対する装置安定性を高める。一次冷却部では高温状態の処理ガスを急速冷却し、スクラバー部にてガスの最終冷却及び処理ガス二次生成物のHF、HCl等の水溶性ガスを洗浄除去する。

「Blisters Burner H2」は、水素火炎を処理ガスに効果的に接触・混合させることでH2ガス燃焼の持つポテンシャルを引き出し、H2リッチな排ガス以外でも排ガス処理対応可能なバーナー部構造を実現した。評価結果として、従来の化石燃料を用いた燃焼処理と比較して、PFC除害において30~50%のエネルギー削減が可能。また、従来の化石燃料を用いた既存製品「Blisters Burner」から、軽微な変更でH2燃料仕様に変更することができる構造としたことも特徴で、将来的なH2燃料需要の増加を見込んだ設計となっている。