大陽日酸とスギノマシンが金属積層造形機能搭載したマシニングセンタを製品化

「回転 TIG 溶接技術」と金属AM向け専用トーチ「3DPro® RotoTIG(ロトティグ)」を開発

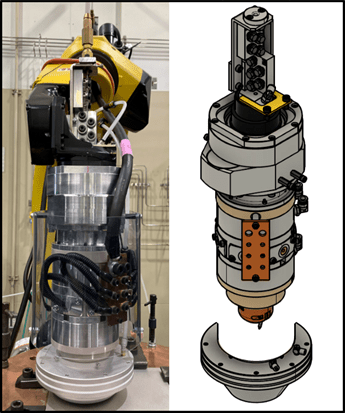

スギノマシン(富山県滑川市、杉野 良暁 代表取締役社長)は、金属積層造形機能を搭載したマシニングセンタの開発に着手した。装置には、大陽日酸が開発した金属アディティブ・マニュファクチャリング(金属 AM)向けの「3DPro® RotoTIG(ロトティグ)」 専用トーチを搭載し、金属積層造形と切削加工が1台で行える。大陽日酸独自の「回転TIG溶接技術」※1と、スギノマシンの精密部品設計製造技術を融合して製品化を進め、2025年度の販売開始を予定する。

マシニングセンタに金属積層造形機能を付加することで、ワイヤアークDED方式※2による金属積層造形機能を、数値制御(NC)による精密な制御のもと行うことができる。また、CAMやシミュレーターとの連携による操作性の向上や、マシニングセンタの付帯設備による安全性の向上といったメリットもある。NCの知識があれば活用できるため、金属積層造形や溶接の経験がないユーザーでも安心して利用できる装置を目指す。

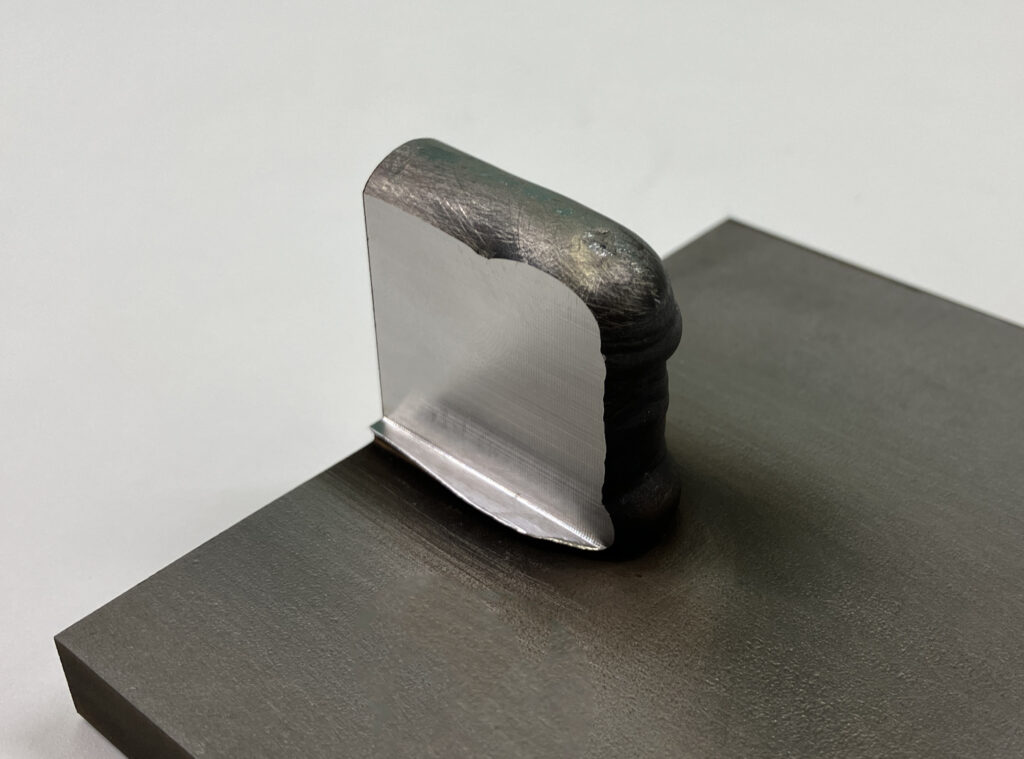

完成形状に近い素材の造形を行ったあと切削加工で仕上げを行うことで、機械1台でスムーズに全ての加工が完結する。リードタイムの大幅短縮を実現すると同時に、設備の設置スペースが抑えられ、省スペース化にも貢献する。

本装置に搭載する「3DPro® RotoTIG」専用トーチは、ワイヤアークDED方式を採用しており、造形速度が速く、原材料の価格が安いという特長がある。さらにTIG溶接※3の技術を応用していることから、スパッタの発生が少なく、高品質な溶接技術による金属AMが実現でき、無欠陥・酸化レスの高品位な金属造形と、ワイヤアークDED方式の高速造形の両方を可能とする。

また、一般的なTIG溶接トーチとは異なり、中心軸に溶加材となるワイヤを送給させ、供給される金属ワイヤに対して、熱源となる電極が周回方向に自在回転する独自の「回転TIG溶接技術」の構造を有し、走査方向によらない自由なツールパスが設計可能。これにより、電極やワイヤの供給方向が制限されるTIGトーチが抱える課題を解決し、金属AMにおける全方向への積層パスに対応できるため、品質と形状の安定した積層ビードによる積層造形が可能となる。

トーチ本体には、ロボットやマシニングセンタへの搭載が考慮されたマシンインターフェイスをはじめ、多彩な商品群を有するスギノマシンの設計思想や技術力が応用されている。

(注)※1 「回転TIG溶接技術」:トーチ中心からワイヤを送給し、その周囲をタングステン電極が周回しながらアーク入熱を与える構造となり、方向依存がなく均等な入熱・ワイヤ挿入が可能である新しい溶接技術。

※2 「ワイヤアークDED方式」:エネルギー源としてアークプラズマを用い、金属ワイヤを溶融・凝固させ、積層造形を行う 3D プリンティング方式。大型造形を短時間で造形することを特長とする。

※3 「TIG溶接」:TIG=Tungsten Inert Gasの略。タングステン電極を使用し、不活性ガス(=Inert Gas)を使用して溶接部のシールドを行う方法。消耗する溶接ワイヤ―を電極とする他工法と比べて、電極が消耗しない分安定したアーク供給が行えるため、スパッタの発生が少ない。一方デメリットとして、溶接ワイヤ―を使用しないため溶加材を加える必要があることや、溶加材を加える際に、電極やワイヤの供給方向が制限されることが挙げられる。

大陽日酸では、日本酸素ホールディングスの中期経営計画「NS Vision 2026~Enabling the Future~」の 5 つの重点戦略の 1つである「カーボンニュートラル社会に向けた新事業の探求」や日本の産業ガス事業の成長戦略としての「ソリューションビジネスの拡大」に基づき、金属AMを重点事業分野と位置付け、得意とする溶接プロセス、ガス精製、熱処理などの産業ガスアプリケーション技術を金属AMでの課題解決に繋げ、革新的な商品開発や生産合理化、カーボンニュートラルに貢献するため、グローバルに事業を推進している。