大陽日酸、銅ナノ粒子を用いたパワーデバイス向け接合ペーストの開発に成功

有機保護膜が無く焼結時のアウトガスが少量、接合温度200℃でせん断強度80MPa以上の高強度接合が可能

大陽日酸は、車載向けパワーデバイスの接合材として、銅ナノ粒子を用いた接合ペーストの開発に成功した。今後は顧客へのサンプル提供を行い、評価結果を踏まえながら、本接合ペーストの本格的な事業化の検討を目指す。

大陽日酸は、独自開発した酸素燃焼による金属ナノ粒子の製造技術※1を有しており、本プロセスで製造した銅ナノ粒子※2は、粒子径100 nm 程度で、表層が亜酸化銅で被膜された粒子(乾粉)となる。従来の湿式プロセスで製造されたものとは異なり有機保護膜が無く、そのために焼結時のアウトガスが少量であり、かつ低温焼結が可能となる。

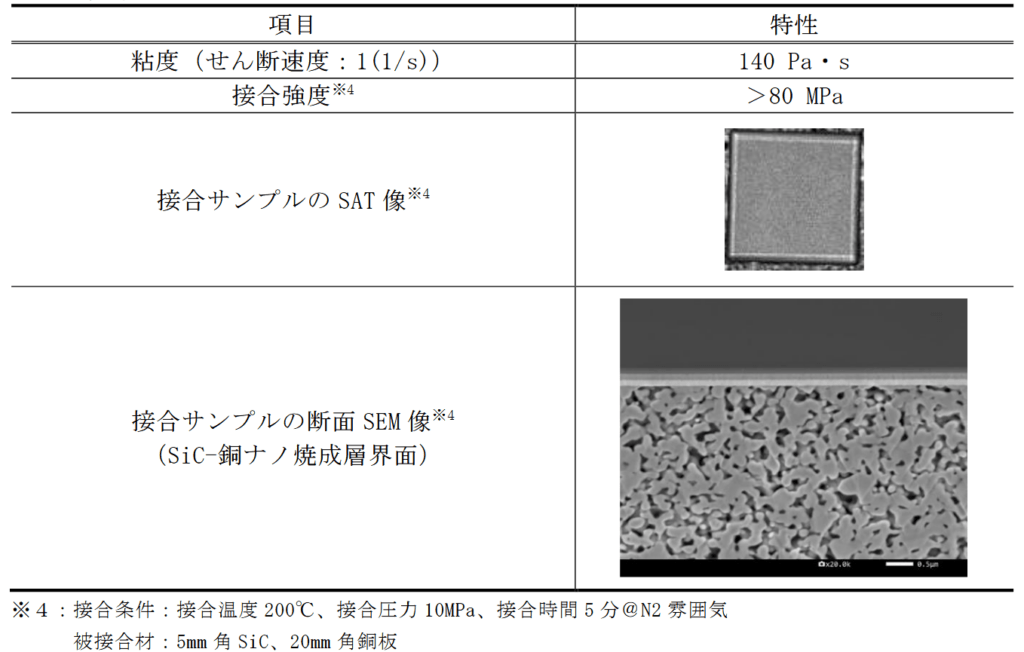

今回、この銅ナノ粒子を用いて、銅系の焼結型接合材では困難であった200℃の接合温度において、高強度接合が可能な接合ペーストを開発した。本接合ペーストは、表1に示すように、接合温度200℃、接合圧力10 MPa、接合時間5分の接合条件におい て、せん断強度80MPa以上の接合が可能なことを確認した。

※1:2014 年1月14 日付ニュースリリース「酸素燃焼による画期的な金属ナノ粒子合成技術を開発」

※2:2015 年1月23 日付ニュースリリース「低温焼成可能な高純度銅ナノ粒子を開発」

パワーデバイスは、電気自動車向けなどでインバーター等の電力変換器に用いられている半導体素子。近年では世界的な自動車電動化の流れもあり、電気自動車などの長距離航続のためにもパワーデバイスの高性能化は重要になっている。この高性能化のために、モジュールの小型化や高温動作が可能なSiCデバイスの採用が進んでいる一方で、従来のSiデバイスで広く用いられているはんだ系の接合材は、高温で効率的な動作が見込まれるSiCパワーデバイスには不向きだった。

このため、耐熱性の高い銀や銅の微粒子を用いた金属焼結型接合材が注目されているが、金属焼結型接合材としての銀材料は、イオンマイグレーション※3耐性の問題やコストが高いため、近年は銅ナノ粒子を用いた接合材に強い期待が寄せられていた。

※3:イオンマイグレーション:湿度が多い環境で電圧を印加した場合、電極間をイオン化した金属が 移動し短絡が生じる現状