三菱化工機、日本製鉄から水素還元製鉄実証用の水素製造設備を受注

中規模試験高炉を用いた実証確認に使用、製造能力37,500Nm3/hr × 2系統

三菱化工機は、日本製鉄より、水素還元製鉄実証用水素製造設備(ICI 式水素製造設備※1 37,500Nm3/hr×2系統)を受注した。国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の「グリーンイノベーション基金事業※2/製鉄プロセスにおける水素活用プロジェクト」の「高炉を用いた水素還元技術の開発 外部水素や高炉排ガスに含まれる CO2 を活用した低炭素化技術等の開発」に日本製鉄が採択されたことによるもの。

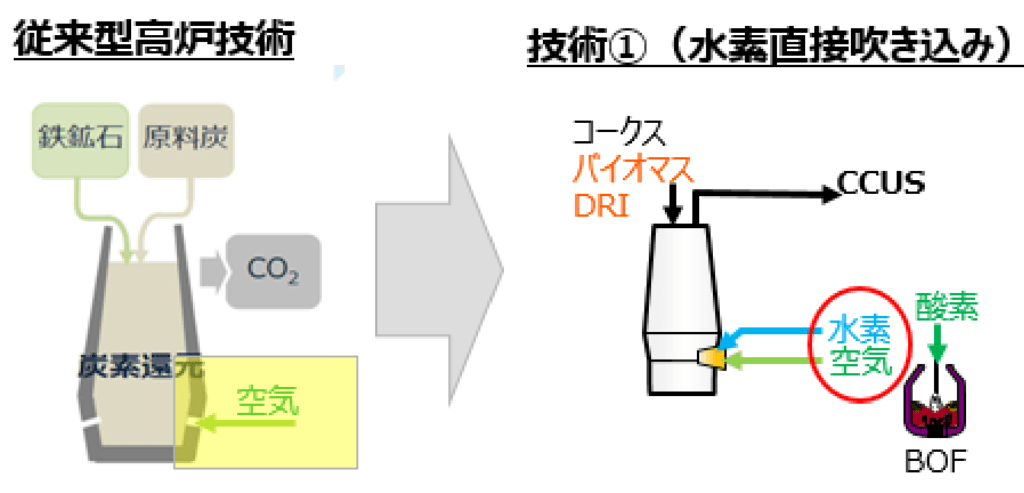

製鉄プロセスにおけるカーボンニュートラルの実現に向けて、現在の高炉への水素還元技術の適用(高炉水素還元技術)や水素で低品位の鉄鉱石を直接還元する直接水素還元技術の確立により、製鉄プロセスにおいて排出する CO2 を最大 50%以上削減することを目指す。

今回は、多量の水素を吹き込んだ高炉法における大規模な水素還元技術確立のための技術開発を目的として、日本製鉄が試験高炉、最終的には中規模試験高炉を用いた実証確認を行うにあたり、使用する水素を今回受注した水素製造設備で製造する。水素製造設備の製造能力は37,500Nm3/hr×2 系統を有する。これは現在の水素燃料電池車(水素充填量約 60Nm3)を 1 時間で約 1,200 台充填できる能力に相当。

鉄鋼業はあらゆる産業の基盤の役割を果たしているが、現在、その製造過程で排出される CO2は日本の産業部門全体の 40%を占め、大きな課題となっている。これまで鉄鋼の製造にあたっては、主に炭素(コークス)を用いて鉄鉱石を還元する方法が用いられてきたが、この製造過程では大量の CO2の排出が避けられず、これを削減するために製鉄プロセスの抜本的な転換が求められている。製造過程での CO2削減につながる新たな方法として、鉄鉱石の還元に炭素ではなく水素を用いる水素還元製鉄という技術が期待される。

三菱化工機は、1964 年に天然ガス等を原料とする水素製造装置の国内 1 号機を手掛けて以来、約 60 年にわたる納入実績を誇る。今後も水素関連技術を通じてクリーンエネルギーの促進に努め、さらに水素サプライチェーンに係る製品の開発を推進する、としている。

※1:ICI 式水素製造設備:

三菱化工機がライセンスを受ける、英国インペリアル・ケミカル・インダストリーズ(Imperial Chemical Industries, 略称:ICI)が開発した水蒸気改質炉による水素製造装置で、日本国内の初号機を 1964 年に三菱化工機が納入以来、65 系統以上の納入実績を持つ。高い熱効率が特長で、1 時間当たり数千から数万 Nm3 規模の水素製造に適する。ICI 式水素製造設備に関連する三菱化工機製品ページを参照。(大型水素製造装置: https://www.kakoki.co.jp/products/p-003/index.html )

※2:グリーンイノベーション基金事業:

「2050 年カーボンニュートラル」に向けてエネルギー・産業部門の構造転換や、大胆な投資によるイノベーションといった現行の取り組みを大幅に加速するため、NEDOに 2 兆円の基金を造成し、官民で野心的かつ具体的な目標を共有した上で、これに経営課題として取り組む企業等に対して、最長 10 年間、研究開発・実証から社会実装までを継続して支援する基金制度。グリーン成長戦略において実行計画を策定している重点分野を中心に支援が行われる。グリーンイノベーション基金事業の詳細は、Web サイトを参照。(https://green-innovation.nedo.go.jp/feature/to-business/)